同步整流是一种提高DC/DC变换效率的技术,尤其是在低电压、大电流的应用场合,其效果更为显著。同步整流技术是通过采用导通电阻较小的MOS管代替DC/DC变换器中的整流二极管,从而提高效率。

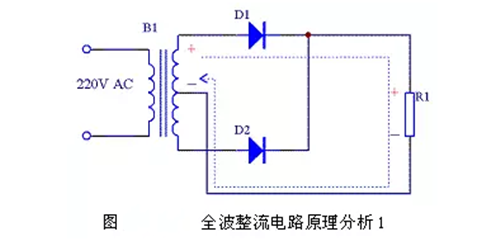

就像在通信电源领域,以一款24V/50A输出,功率为1200W的通信电源为例,假设变换器采用的是全波整流电路。

整流二极管采用的是肖特基二极管,其正向导通压降是0.3V,正常工作时每个肖特基二极管导通损耗为15W,总计是30W,占据了总功率的2.5%,会严重影响变换器的效率。

假设采用的是同步整流技术,选取合适的MOS管代替肖特基二极管,例如MOS管IPB014N06NATMA1,其漏源级击穿电压为60V,连续漏极电流为180A,导通电阻仅为1.2mΩ,变换器正常工作时,每个该MOS管导通损耗为3W,总计为6W,占据了总功率的0.5%,可以看出采用同步整流大大降低了损耗,提高了变换器的效率。

同步整流技术对于提高DC/DC变换器的效率的作用毋庸置疑,但是由于其整流管采用MOS管替代二极管,因此电路设计时还需要设计MOS管的驱动电路,增加了电路的复杂度。同时,同步整流采用的MOS管价格成本往往都要高于二极管,因此在设计DC/DC变换器是应综合考虑效率和成本的问题。

驱动信号要求

为了保证DC/DC变换器同步整流正常有效的工作,设计时对于MOS管驱动电路产生的驱动信号具有一定的要求。

以全波整流电路为例,采用同步整流技术,两个MOS管的驱动信号为互补信号,同时为了防止两个MOS管同时导通,造成变压器副边短路的情况,通常需要设置一定的死区时间。

而驱动信号的死区时间不宜过长,死区过长将导致电流流过两个MOS管的体二极管的时间过长,导通损耗增大,影响同步整流的效果。

综上所述,最为理想同步整流工作状态是所有的电流均流过MOS管的沟道,而非其体二极管,然而考虑到实际电路的一些情况,比如计生参数以及环境因素等影响,对设计理想的同步整流驱动信号增加了一定的难度。

驱动方式分类

不同的DC/DC变换器电路的拓补,其同步整流驱动方式也有所不同,主要驱动方式分为外驱动和内驱动两种,其中,外驱动可分为传统型驱动和检测漏源极电压型驱动,内驱动可分为电压型驱动、电流型驱动以及混合型驱动。

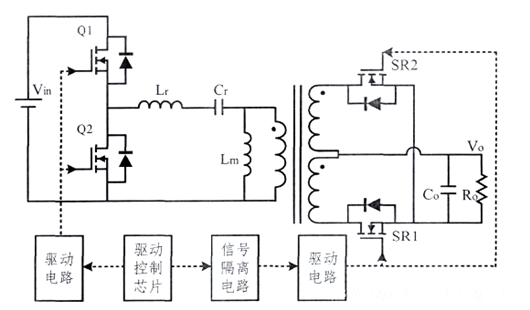

传统型外驱动通常使用原边逆变桥的驱动控制芯片产生同步整流管的驱动信号,理想情况下原副边MOS管驱动信号时序一致,同时由于LLC谐振变换器原副边存在变压器,因此SR的驱动信号需要通过隔离电路与原边进行隔离,

如图所示,当LLC谐振变换器工作在变压器副边电流连续或者临界连续的状态时,原边逆变桥驱动控制芯片产生的驱动信号与副边电流同步,符合同步整流驱动的要求;当LLC谐振变换器工作在变压器副边电流断续的状态时,副边电流一旦下降到零。

由于原边变桥驱动控制芯片驱动信号依然存在,导致副边SR依然导通,因此在电流断续的这段时间,能量将从副边回流到原边,最终导致变换器损耗增加,增益下降。

根据上述分析可以得出,传统型外驱动适用于LLC谐振变换器变压器副边电流连续或者临界连续的工作状态,并且存在增益受限、副边SR无法实现零电流关断软开关等问题。

检测漏源极电压型驱动主要是采用相关集成电路芯片搭建的电路,提供SR驱动信号。目前市场上同步整流IC芯片数量很多,例如STM公司的SRK2000、ON公司的FAN6208、INFINEON公司的IR11682等。

其中,大多数芯片都是捡测SR漏源极电压的方式来提供驱动信号,以STM公司的SRK2000为例,介绍检测漏源极电压型驱动的工作原理。

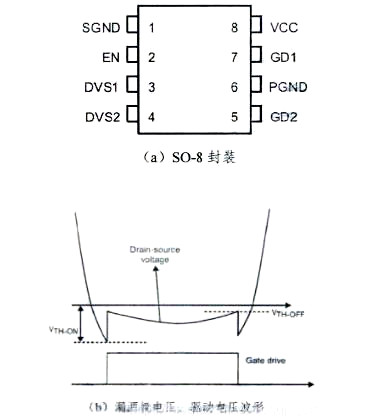

SRK2000采用SO-8封装,其引脚数量少,结构简单,如图所示,DVS1和DVS2为检测SR漏源极电压的引脚,GD1和GD2为驱动SR的引脚。图为SRK2000工作波形图,上图为SR漏源极电压波形,下图为SR门极驱动电压波形。

SR漏源极电压波形所示,图中的两个电压值,即Vth-on和Vth-off均为DVS1和DVS2检测判断阈值。其中,体二极管开始导通的标志,一般为-0.7V,—旦检测到该值,应立即输出驱动信号,开通SR;

Vth_〇ff是SR关断的标志,可以设在-25mV到-12mV之间,一旦检测到该值,说明此时需要关断SR,从而达到理想的同步整流效果。

在实际应用时,由于VTH_〇FF阈值电压很小,电路中又存在寄生参数的影响,导致DVS1、DVS2引脚检测SR漏源极电压有偏差,因此可能会发生SR误关断的情况,影响同步整流的效果。

〈烜芯微/XXW〉专业制造二极管,三极管,MOS管,桥堆等,20年,工厂直销省20%,上万家电路电器生产企业选用,专业的工程师帮您稳定好每一批产品,如果您有遇到什么需要帮助解决的,可以直接联系下方的联系号码或加QQ/微信,由我们的销售经理给您精准的报价以及产品介绍

联系号码:18923864027(同微信)

QQ:709211280