烜芯微是国内专业生产二三极管的生产厂家,先进的生产设备以及专业的工程师,可以很好的帮助客户朋友稳定好品质,全自动化一贯机,加快了生产速度,以及成本的下降,实现了品质,供货速度与价格的优势

半导体器件(以下简称器件)的质量问题,不仅有器件本身所固有的质量和可靠性问题,也有由于用户选择或使用不当造成的器件失效问题。从统计分析的结果来看,两者几乎各占50%。因此,为了保证器件的质量、提高器件的可靠性,除供方的工作以外,使用方应在器件的选择,测试,装配和焊接,贮存、包装和运输等各方面综合考虑,做到正确选择、合理使用。

半导体器件(以下简称器件)的质量问题,不仅有器件本身所固有的质量和可靠性问题,也有由于用户选择或使用不当造成的器件失效问题。从统计分析的结果来看,两者几乎各占50%。因此,为了保证器件的质量、提高器件的可靠性,除供方的工作以外,使用方应在器件的选择,测试,装配和焊接,贮存、包装和运输等各方面综合考虑,做到正确选择、合理使用。

一. 器件的选择

1. 器件选择前应了解以下知识:

⑴ 封装形式

器件的封装形式多种多样。从封装结构来分,有气密封装和实体封装;从封装材料来分,有金属封装、陶瓷封装、玻璃钝化封装、玻璃封装、玻璃内钝化塑料封装、塑料封装等。气密封装的封装腔体内的芯片周围有一定气氛的空间并与外界隔离;实体封装的芯片周围与封装腔体形成整个实体,这种封装形式不存在气密封装可能出现的漏气和封装多余物问题,但对封装材料要求较高,必须致密、抗潮、与芯片材料粘附和热匹配良好,并且在高温、低压条件下不应产生有害气体。

小型化是器件发展的趋势。表面贴装器件的封装材料一般采用改性环氧树脂,具有较高的可靠性水平;器件体积比常规器件要小20%~80%,在电子线路中整体采用这种器件可大幅度缩小整机体积。我厂大部分产品除常规封装形式外也采用这种封装形式,小电流的器件一般采用SOT-23、SOD-123、SOT-227等封装形式,部分产品采用MELF(DO-213AB)、Mini-MELF等玻璃封装表面贴装封装形式;1~6A的器件一般采用SMA、SMB、SMC等封装形式。

⑵ 产品质量保证等级

分立器件产品执行QZJ840611半导体二、三极管“七专”技术条件、QZJ840611A半导体分立器件“七专”技术条件、GJB33A-97半导体分立器件总规范以及用户技术协议(用户有要求时)等,对应的质量等级分别为“J”、“G”、“G+”、“JP”、“JT”、“JCT”、“JY”等。我厂执行的产品标准为:“J”级(普军品):执行QZJ840611和用户技术协议;“G”级(“七专”产品):执行QZJ840611和用户技术协议;“G+”级(“七专”加严产品):执行QZJ840611、QZJ840611A、GJB33A-97和用户加严技术协议(如一院LMS203.3硅开关二极管(微玻璃封装)“七专”加严技术条件、五院东方红三号、四号卫星技术条件等);“JP”、“JT”、“JCT”级(国军标产品):执行GJB33A-97和用户技术协议。

三端稳压器(集成电路)产品执行QZJ840615模拟集成电路总技术条件、GJB597A-96半导体集成电路总规范以及用户技术协议等,对应的质量等级为“J”、“G”、“B1”、“B”、“S”等。

模块电源产品执行SJ20668-1998 微电路模块总规范和用户技术协议。

⑶ 器件选择的一般原则

根据应用部位对器件的功能和性能(包括电性能及体积、重量等)要求及质量要求、环境适应性要求,选择合适的品种、型号、生产厂,确定器件的质量等级及器件的封装形式(外形)、引线涂覆、辐射强度保证等级等要求;有特殊要求的应对器件的其他要求诸如内热阻、抗静电能力、抗瞬态过载能力进行选择或评价。

2. 器件选择时要注意以下问题:

⑴ 正确选择封装形式

选择封装形式时要根据应用部位对环境适应性的要求,综合考虑各种封装形式的优缺点,确定器件的封装形式,以使其满足使用要求同时兼顾经济性。

⑵ 不能超过器件的最大额定值

元器件能够安全使用的工作条件与环境条件的极限值称为器件的最大额定值。无论工作条件和环境条件怎样恶劣,器件在使用时都不允许超过或瞬时超过规定的极限值。只有在此极限值以下使用,才能保证器件可靠地工作,充分发挥器件的功能,否则器件可能出现参数退化、性能降低、寿命大大缩短等现象,甚至损坏失效。因此,电路设计者在选择器件时应充分考虑到器件在整个工作寿命期的电气条件(如电流电压变化、负载变化、信号变化、电路控制调整、元器件设备变化等)和环境条件的变化,使之不超过器件允许的最大额定值。另外,由于器件最大额定值的各参数之间是互相联系的,在设计或使用时必须兼顾考虑。

⑶ 降额使用

温度是影响器件寿命的重要因素。器件的结温越高,失效几率越大。因此应把器件的结温控制在允许的范围内,防止器件过热而导致失效。

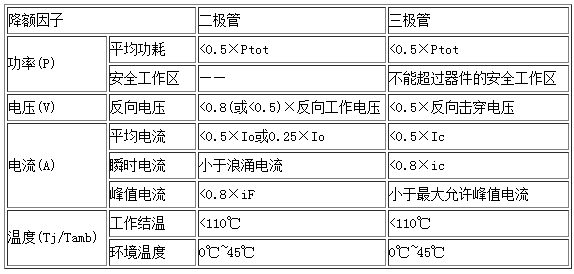

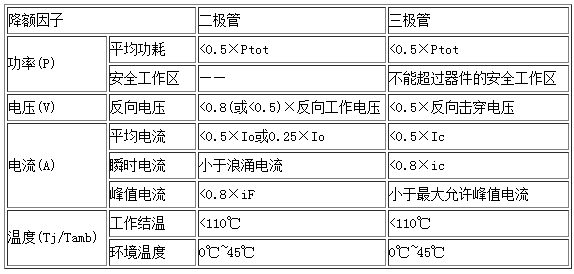

降额使用是防止器件过热的有效措施。为提高器件工作的可靠性,应考虑对器件的规定参数进行降额。器件使用时需要降额的参数(降额因子)有:电压、电流、功率、工作结温和环境温度。二、三极管典型的降额使用范围见表1(仅供参考)。

有的器件不允许降额使用,如电压基准二极管的电流(IZ)应采用推荐值,不可降额。这种情况应当引起使用者的注意。

表1 二、三极管典型降额范围

⑷ 合理选择质量等级

器件的工作失效率是和其质量等级有关的。质量等级确定的依据是其所属电子设备的可靠性指标。选择器件的质量等级应以此指标为出发点,考虑应用部位的关键程度,初步确定质量等级,再借助于电子设备可靠性预计检验初步确定质量等级的正确性和合理性。若预计结果说明初步确定的质量等级偏低,则应适当提高;反之则应适当降低,以兼顾经济性。不能只考虑到经济性而降低质量等级。

另外,在选用时对器件的引出端涂覆形式、辐射强度保证等级、内热阻、抗静电能力、抗瞬态过载能力等方面也应加以考虑。

二. 器件的测试

器件测试时,为获得准确的测试数据且不至于损坏器件,应按照国家标准的规定或按照由供方提供使用方认可的测试方法进行测试。测试时应注意以下事项:

1. 电测试条件

除另有规定外,器件应在下述环境条件下进行电测试:

环境温度:25±3℃;

相对湿度:45%~75%;

环境大气压:86Kpa~106Kpa。

2. 限制、保护措施

除非规定的测试方法中有要求,器件不应承受会产生超过器件最大额定值的工作条件。要采取措施限制最大瞬时电流和所加的电压,通常要求大串联电阻值(恒流源)及小电容量。避免引线反接、误接、短路,防止因仪器设备开启和关断时产生的浪涌电流加到器件上。

3. 小电流测试

测试反向电流或截止电流小的器件(如nA数量级)时,要注意采取措施保证测试夹具与测试仪器连接电路的寄生电流或外部漏电流远远小于被测器件的反向电流或截止电流。

4. 大电流测试

在进行较大电流测试时,为了避免因引线压降和接触压降所引起的测试误差,应尽可能采用具有开尔文连接功能的测试仪器和夹具。

5. 脉冲测试

当施加的测试条件有可能产生较大的功率耗散时,为避免因器件发热引起的测试误差或器件损伤,应采取脉冲方法进行测试以使器件发热减至最小。除另有规定外,脉冲频率为1000Hz±25Hz,脉冲时间(tp)应不大于10ms,占空比最大2%。在此范围内,脉冲必须长至足以适应试验设备的能力和所要求的准确度,短至足以避免发热。

三. 器件的装配和焊接

装配和焊接质量的好坏对器件的可靠性影响很大,因此必须以科学合理的方法,从引线的成型和切断,在印制电路板上的安装、焊接、涂覆、清洗,器件的布置以及散热器的设计安装等各方面加以考虑。

1. 引线的成型和切断

在对器件的引线进行成型和切断时,应尽量避免使器件内部遭到机械损伤和不合理的机械应力,否则可能使器件的内引线折断,外壳和引线之间的玻璃绝缘子出现裂缝甚至将外引线折断,从而使器件的可靠性降低或无法使用。因此,应注意以下几个方面的问题:

⑴ 引线折弯时,必须在离器件本体3mm以外用钳子或其他夹具夹紧,以防止将应力直接加到器件本体和引线之间,切断引线时亦应如此;

⑵ 引线弯曲角度不能大于90°,而且不要使引线反复弯折;

⑶ 对扁形引线不允许横向弯折和切断;

⑷ 采用引线成型和切断工具时,不能损伤引线表面涂层。

2. 在印制电路板上安装

器件在印制电路板上安装时,要注意以下几个方面:

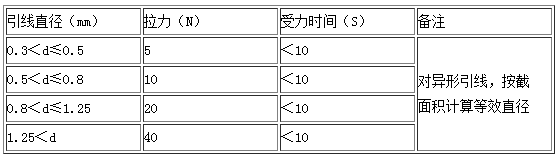

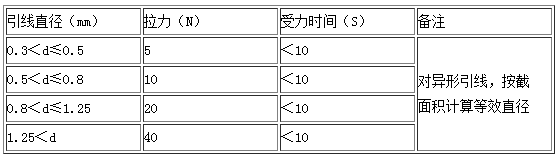

⑴ 印制电路板上安装孔的间隔要与引线成型的间隔一致,插入时不要将器件硬插入引线孔以免在器件引线上产生附加应力;也不可硬拉引线,以免造成引线和外壳间的过大应力。轴向拉力(沿引线轴方向的引线拉力)与引线直径(异形引线按截面积计算等效直径)有关,安装时不应超过表2的规定值。

⑵ 若须在印制电路板上粘接固定器件本体时,粘接应严格在器件的引线空间进行以避免使引线受力。

表2 引线直径和轴向拉力对照

⑶ 在印制电路板和器件之间如果必须采用垫层,应事先留下空隙。 ⑷ 有散热器的器件在印制电路板上固定焊接时,为避免在器件上施加不必要的机械应力,须将器件事先固定在散热器上,并将散热器固定在印制电路板上后才可进行。

3. 焊接

器件在焊接时温度要尽可能低,时间应尽可能短,不允许在高温条件下滞留较长时间,以免使器件过热损坏。

⑴ 器件焊接时允许的热条件是温度不超过260℃,时间不超过10S。焊接时应在距离器件本体至少2mm以上处进行。焊接温度过高、时间过长,器件的结温会随之升高,可能导致器件性能退化或热破坏。

⑵ 焊接时,应避免使用酸性或碱性强的助焊剂以避免腐蚀引线或造成整机气氛不良,影响可靠性。需要时可采用中性助焊剂,焊接完毕要进行必要的清洗,除去多余的助焊剂。

⑶ 为了提高器件的焊接性能,在焊接前可对引线预先浸锡。此时应注意浸锡方式和操作方法,避免带来不必要的热应力而导致器件失效。

a. 引线浸锡时,必须距离器件本体2mm以上,不能直接浸到引线根部。

b. 用电烙铁浸锡时,应用镊子夹在器件本体和烙铁之间,以减少热量直接传向器件内部从而造成器件损坏。

c. 绝对不能将器件丢进锡锅内浸锡,否则器件将会失效。

d. 浸锡温度不能超过260℃,时间不能超过10S。

4. 器件的位置

在整机装配时,器件位置排列的合适与否对器件的可靠性影响很大,下面几种情况应引起注意:

⑴ 应使器件尽量远离大的电阻、变压器等发热源,避免热量传到器件或散热器上使其温度升高。

⑵ 器件应放置在不易积聚灰尘的地方以防止绝缘性能下降,可以在器件或印制电路板上涂敷一层防水树脂加以保护。

⑶ 注意避免在高压、高频设备中产生的感应电压使器件击穿。

5. 散热器的设计安装

器件特别是功率器件在使用时,为合理控制外热阻和外部热环境,发挥器件的最佳性能,要进行可靠的热设计。除对器件降额使用外,功率器件应安装散热器。散热器的设计安装要注意以下几个方面:

⑴ 散热器表面积应满足设计要求;散热器上有多个肋片时应选择肋片间距大的散热器;散热器要进行表面处理使其表面粗糙度适当并呈黑色以增强辐射散热。

⑵ 散热器的表面不允许有裂纹、起泡、起皮,局部机械损伤最大深度不超过0.5mm,表面凹凸弯度与螺栓孔之间的间隔应小于0.05cm。

⑶ 应采取以下措施使器件外壳与散热器间的热阻尽可能少:

a. 器件与散热器接触时面积要尽可能大;

b. 接触面要保持平直光洁(平整度一般要求小于25μm),接触面和器件之间不能有切削多余物或碎屑;

c. 器件外壳与散热器间要求绝缘时应采用导热系数高的绝缘片,必要时应在接触面上涂导热膏或加导热绝缘硅橡胶片并借助于合适的紧固措施保证紧密接触。

⑷ 对热敏感的器件,安装时应远离耗散功率大的元器件。

⑸ 在有气流的工作条件下,器件应安装在其他功率元器件自然或强迫对流的相反方向,有肋片的散热器应使其肋片沿散热器长度方向垂直安装便于自然对流。

⑹ 工作在真空条件下器件,散热器设计时应以只有辐射和传导散热为基础。 ⑺ 器件在散热器表面安装时要使用合适的紧固力矩,以保证器件与散热器表面之间接触良好,使器件不至于受损并且热阻足够小。注意紧固时不能对外壳施加机械应力。

⑻ 器件在散热器表面安装好以后不允许对外壳和器件的散热片进行机械加工和整形,否则将产生应力或增大热阻。

四. 器件的贮存、包装和运输

1. 贮存

器件应贮存在干燥、通风、无腐蚀性气体影响,温度范围-10℃~40℃,相对湿度小于80%的库房内,若须堆码应严格按照包装箱上堆码标志的要求进行。在库房内贮存36个月以上的器件使用前,应对可焊性及主要电参数进行测试和检验,以确保器件质量可靠。

2. 包装

除非有符合产品要求的包装,使用方应使用供方提供的包装进行贮存和运输。

3. 运输

产品运输时应有牢固的包装箱,箱外应有符合规定的“小心轻放”、“防潮”等标志。装有产品的包装箱应允许用任何运输工具运输。运输过程中应避免雨雪的直接淋袭和机械撞击

烜芯微专业制造二三极管20年,工厂直销省20%,1500家电路电器生产企业选用,专业的工程师帮您稳定好每一批产品,如果您有遇到什么需要帮助解决的,可以点击右边的工程师,或者点击销售经理给您精准的报价以及产品介绍

烜芯微专业制造二三极管20年,工厂直销省20%,1500家电路电器生产企业选用,专业的工程师帮您稳定好每一批产品,如果您有遇到什么需要帮助解决的,可以点击右边的工程师,或者点击销售经理给您精准的报价以及产品介绍